Технология плазменной резки металлов

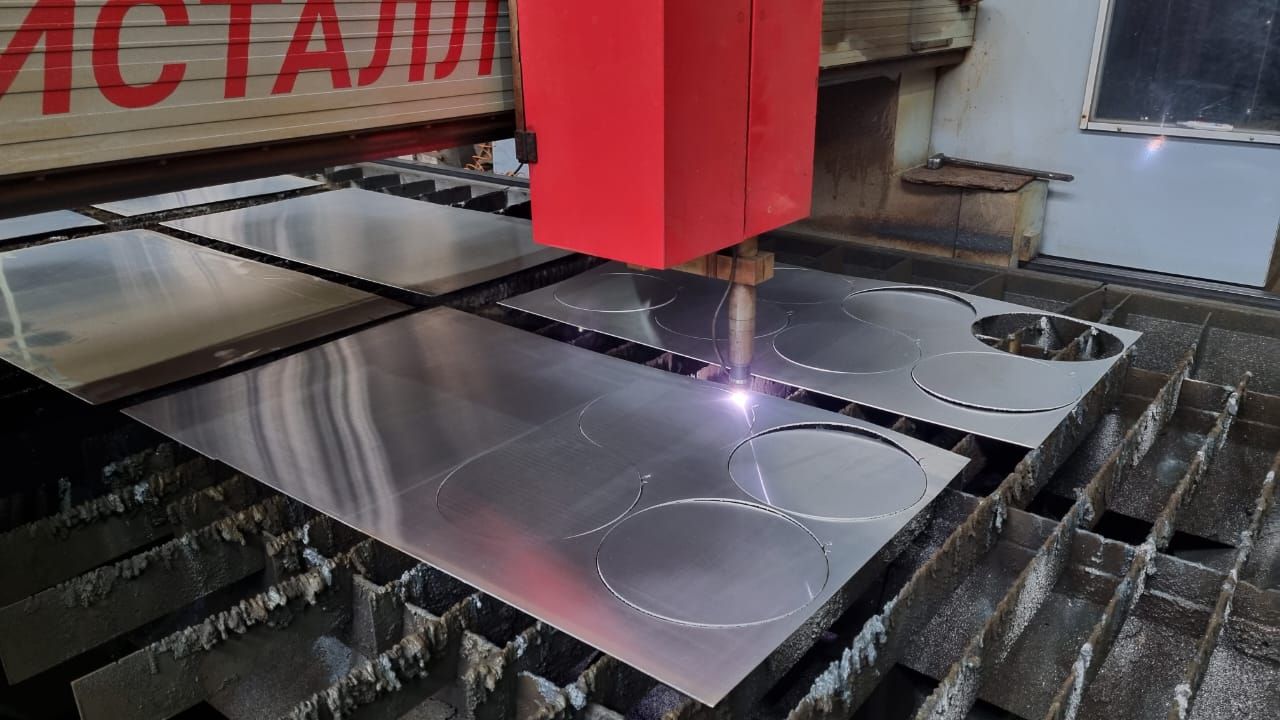

С технологической точки зрения процесс плазменной резки металла заключается в сильном нагреве стали в точке разреза с последующим его расплавлением. Благодаря электрической дуге и высокому давлению газ подается через сопло и превращается в струю плазмы с температурой от 5000 до 30000 градусов. Дуга создается между электродом и соплом или непосредственно рабочим материалом.

Для поджига используется:

- высоковольтный импульс;

- короткое замыкание.

Процесс обработки металла зависит от используемой технологии:

• плазменная резка – дуга возникает между наконечником плазмотрона и сварочным стержнем.

• плазменно-дуговая резка – дуга запускается между сварочным электродом и обрабатываемым материалом, совмещая столб плазменной дуги и струи плазмы.

Используемые газы для плазменной резки

Рабочим материалом, используемым при работе являются активные или неактивные газы. К первым относятся кислород, воздух, ко вторым — азот, водород, аргон. Плазменная резка нержавейки и других черных металлов чаще всего осуществляется при помощи кислорода или воздуха. Неактивные газы используются для обработки цветных металлов, сплавов.

Особенности плазменной резки

Плазменная резка металла имеет следующие особенности:

- • используется для резки цветных металлов, меди, алюминия, низколегированной, нержавеющей, оцинкованной, конструкционной и углеродистой стали;

- • не приводит к тепловой деформации разрезаемой поверхности;

- • позволяет резать хрупкие сплавы металла и тонкие заготовки;

- • чем меньше толщина металла, тем большая производительность работ и меньшие затраты времени наблюдаются. Подобный метод в несколько раз превышает эффективность газовой резки;

- • возможна продольно-поперечная, ажурная и художественная резка металла;

- • изготовление высокоточных деталей из металла с высокой чистотой поверхности;

- • наиболее безопасный метод, т.к. не используется кислород и другие взрывоопасные смеси;

- • благодаря маленькой ширине реза потери металла являются минимальными;

- • применяется для металлов любой толщины, в том числе и большой, в отличие от лазерной резки;

- • минимальный диаметр отверстий составляет 1,5-2 толщины листа, но не менее 4 мм, что обуславливает точность формы и размеров отверстий.

Благодаря всем своим преимуществам такой вид резки металлического проката становится распространенным методом, применяемым на производстве. Он дает возможность создания деталей со сложной геометрией для дальнейшей сварки или штамповки, тем самым конкурируя с лазерной резкой стали, которая с помощью мощного лазерного луча позволяет совершать рез лишь небольшими партиями.

Виды резки металла

В зависимости от рабочего тела и технологий различают следующие виды обработки металла:

- воздушно-плазменная;

- газоплазменная;

- лазерно-плазменная.

При этом первые два способа имеют одинаковый принцип действия, отличаются только рабочим телом — воздух или газ, соответственно, и ценой.

Лазерно-плазменная резка алюминия и других металлов — комбинация двух технологий. Лазерный резак используется для обработки деталей с высокими требованиями к точности и небольшой толщиной. Плазменная резка применяется на более габаритных изделиях с большой толщиной металла. При этом в лазерном резаке источник обработки — сфокусированный луч света, а у плазмы - газовая струя под давлением с электрической дугой.

Области применения

Сфера применения данного метода раскроя очень обширна:

- Промышленность (машиностроение, металлообработка);

- Строительство — плазменная резка труб, листов, в том числе свернутых в рулон, изготовление металлоконструкций, обработка других металлических изделий;

- Художественная резка — производство оград, элементов дизайна.

Широкое применение данная технология получила в газовой промышленности, где требуется резка труб различных диаметров и получение ровных кромок реза металла. Также плазменная резка применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве, материалом которых служит конструкционная сталь.

Требования ГОСТ

Основные требования описаны в ГОСТ 31636.5-2012 Межгосударственный стандарт «Безопасность электротермического оборудования. Часть 5. Частные требования к плазменным электротермическим установкам».

Преимущества и недостатки плазменной резки

Достоинства:

- возможна обработка широкого спектра материалов — металлов, сплавов на их основе;

- высокая скорость по сравнению с другими способами обработки;

- минимальная тепловая деформация металла благодаря локальному нагреву материала;

- высокое качество обработки поверхности;

- безопасность;

- возможна фигурная плазменная резка по заданному лекалу;

- низкая стоимость обработки по сравнению с другими способами;

- допускается использование неметаллических изделий;

- высокая производительность;

- сталь не требует дополнительной обработки.

К недостаткам метода следует отнести:

- необходимость соблюдения углов отклонения;

- сложность процесса, высокие требования к квалификации оператора;

- максимальная толщина обрабатываемого листа металлопроката и заготовки в пределах 80-100 мм;

- дорогостоящее оборудование, повышенные требования к обслуживанию;

- высокая шумность процесса;

- при использовании азота образуются вредные выделения.

Оборудование и его характеристики

Может использоваться оборудование двух типов:

- Бытовое;

- Промышленное.

Первая категория — это недорогие ручные инструменты. С их помощью можно выполнять плазменную резку листового металла и другие несложные бытовые задачи.

Промышленное оборудование — станки с числовым программным управлением (ЧПУ). Это мощные и высокопроизводительные устройства, которые позволяют выполнять резку наиболее качественно. Возможно программирование раскроя любой сложности. Профессиональное оборудование работает по заданным чертежам, параметрам. Обеспечивается полное соответствие требований ГОСТ.

Однако, данный вид резки металла приобретает немалую стоимость в контексте покупки оборудования и его обслуживания. Плазмотроны очень чувствительны к чистоте сжатого воздуха и его давлению. Следовательно, необходима хорошая фильтрация и объемные ресиверы, которые имеют высокую цену.

Наши преимущества

Компания ВЗРК предлагает услуги по плазменной резке металла разной толщины с использованием высокоточного оборудования — станков ЧПУ. Осуществляется резка и изготовление металлических изделий с заданной точностью, шириной реза, качеством. А с помощью гидравлических листогибочных вальцов Sahinler 4R-HSS 20-350 возможна гибка листовой стали различных марок длиной до 2050 мм и толщиной до 30 мм.

Почему заказывать данную услугу стоит у нас в компании?

- • мы используем современное высокоточное оборудование

- • у нас приемлемые цены и высокое качество

- • мы гарантируем четкое выполнение работы в срок

- • у нас работают только высококвалифицированные специалисты

- • при необходимости возможна доставка вашего заказа

- • неизменная стоимость с момента заказа до выполнения работ

- • цеха плазменной резки находятся в г. Волгоград и г. Волжский

Чтобы заказать услугу на самых выгодных условиях или получить консультацию специалистов компании воспользуйтесь формой обратной связи или позвоните по по указанным ниже номерам: